Vous faites partie de ces makers qui ont démarré dans leur garage. Quelle est l’histoire de Third ?

On était quatre salariés d’entreprises sous-traitantes dans l’aéronautique. On a identifié un besoin et surtout un produit, Preco – un emballage connecté avec des indications intelligentes pour aider l’opérateur à créer des pièces aéronautiques – qu’on a imaginé et dessiné. Et le seul moyen de le produire, c’était par l’impression 3D. On a appris la 3D à ce moment-là même si on avait déjà tous des notions. On s’est consacré à ce projet le soir, le week-end, pendant un an et demi. Et on a lancé Third quand Stelia, aujourd’hui Airbus, nous a dit qu’ils étaient intéressés et voulaient dix prototypes. En même temps, on nous a demandé de fabriquer d’autres pièces en 3D et on a senti qu’il y avait un besoin. Et puis quand on veut travailler avec les acteurs de l’aéronautique, on sait très bien qu’il faut être identifié : on ne peut pas rester des makers dans un garage. On a donc monté la boîte pour gagner en crédibilité et en image.

Vous avez emménagé il y a quelques mois dans 1 800 m2 de locaux dont 1 200 d’atelier. Dès le départ, vous aviez l’ambition de grossir vite ?

Au démarrage en décembre 2019, on avait l’intention de rester quatre pendant trois à quatre ans, le temps que le projet Preco se lance. Et tout compte fait, avec le premier confinement arrivé quelques mois plus tard, les pistes que l’on avait imaginé pour l’impression 3D pour l’aéronautique se sont diversifiées. On a réalisé notamment des visières de protection, ce qui a permis une grosse mise en lumière de la société, déclenchant derrière d’autres projets. Le Covid a clairement remis en avant l’impression 3D au départ de cette crise, ce qui nous a fait du bien, mais aussi du mal. On voyait « Marcel » au journal de 13h qui expliquait qu’il avait réparé sa machine à laver pour 13 centimes. Sauf que Marcel n’avait pas compté son temps de design, l’amortissement de la machine, ses rebuts, ses premières versions, simplement le coût de la matière… Et derrière, on est venu nous voir pour nous demander de fabriquer des pièces à moins de trois euros. Sauf que moi, à l’inverse de Marcel, il faut que je paie mes employés, j’ai des charges ! Derrière, il a donc fallu casser les idées reçues sur le côté bon marché de la 3D. Ce qui coûte cher, c’est la matière grise des dessinateurs, de ceux qui vont gérer la logistique, la qualité…

Quels sont les domaines applicatifs de la fabrication additive chez vous aujourd’hui ?

Le premier, celui qui a été précurseur, c’est la santé, notamment le dentaire, mais aussi les prothèses, orthèses… Il y a aussi l’outillage dans le domaine industriel, sachant que sur ce secteur on est plutôt dans l’aide à la construction avec des outillages de mesure, de formage, qui permettent une meilleure rentabilité des opérateurs. On travaille aussi pour l’adaptation des postes de travail ainsi que pour le luxe, avec la PLV notamment. Il y a aussi le domaine artistique, mais aussi la défense. Il n’y a pas trop de limites finalement !

Tous nos dépôts de fil sont recyclés en interne : on a un broyeur et on les rembobine en fil pour des projets personnels.

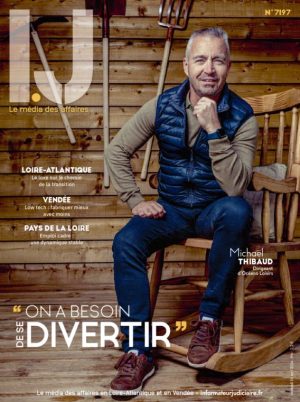

L’équipe de Third est composée de 12 personnes © Third

Comment cela se répartit-il en termes d’activité ?

L’aéronautique représente 50 % de notre chiffre d’affaires aujourd’hui. C’est notre ADN et on a aussi la proximité qui joue, même si on espère travailler cette année avec les autres sites d’Airbus.

On a aussi de plus en plus de demandes pour du volume. Notre but c’est d’ailleurs de fabriquer 15 000 à 20 000 pièces par mois. Aujourd’hui on est entre 2 000 et 3 000. C’est pourquoi on veut augmenter notre parc machines à 150 machines contre 32 aujourd’hui, ce qui nous permettra de réduire le coût de production par deux. On devrait sous deux mois faire l’acquisition d’une centaine de machines pour avoir une force de frappe plus importante. C’est un investissement mesuré. Si certaines machines coûtent très cher comme la Massivit (500 000 €), certaines coûtent 5 000 €, voire moins de 1 000 €. L’investissement que l’on prévoit est ainsi de 30 000 à 70 000 € et il va nous permettre de passer un cap. Car ce qui est important pour nos clients c’est notamment les délais. Si on arrive à produire plus vite que le temps de transport qu’ils peuvent avoir pour commander au bout du monde, ce sera une force.

Vous évoquez l’investissement dans la Massivit, une machine d’impression 3D grand format. Pourquoi ce choix ?

C’est un grand client dans le ferroviaire qui nous a soumis l’idée de l’acquérir. On y a vu un intérêt car dès le début notre volonté était d’aller chercher le côté complexe des choses : on est ainsi un des deux seuls acteurs en France à imprimer du silicone aujourd’hui. On cherche le côté technique car on apprend sans cesse à travailler de nouvelles matières, mais on s’intéresse aussi au volume et à la taille. Or la Massivit imprime à la fois grand, avec des pièces monobloc allant jusqu’à 1,80 m de hauteur, et rapidement.

Votre métier est donc en évolution constante…

Oui et c’est pourquoi il nous faut investir dans des machines polyvalentes car ce qui évolue aujourd’hui ce sont surtout les matériaux. On attend notamment beaucoup d’évolutions sur le côté métallique que l’on ne fait pas aujourd’hui. Et sur les machines, il y a de nouvelles technologies qui arrivent. Elles permettront par exemple de faire de l’impression 3D avec une résine visqueuse : on attend de voir…

Si vous achetez 100 machines rapidement, vous allez recruter ?

Forcément, mais pas trop. Une personne peut gérer une cinquantaine de machines. C’est surtout la post-finition qui peut être chronophage. Je pense qu’il va y avoir cinq postes ouverts cette l’année, notamment pour la partie commerciale et l’atelier.

On veut se structurer un peu mieux aussi. On est quatre techniciens à la base, autant dire que le côté administratif et commercial a été mis un peu de côté ! Or ça ne se fait pas tout seul… On a donc intégré deux nouveaux associés en fin d’année dernière, dont un ancien expert-comptable et commissaire aux comptes.

Diriez-vous que la fabrication additive débride l’innovation chez vos clients ?

Beaucoup ont une machine 3D pour produire leurs premiers prototypes, même s’ils se rendent vite compte que c’est chronophage… Du coup, ils vont itérer et cela débride leur système d’innovation. Certains clients n’hésitent pas à essayer et c’est d’ailleurs l’un des défauts de l’impression 3D : quand on fait une production en série type moule classique, on réfléchit un peu plus longtemps pour faire évoluer sa pièce car cela implique de faire un nouveau moule, ce qui représente un coût. Alors que dans l’impression 3D, le client a tout le temps envie d’améliorer son produit. Le stéthoscope que l’on fait a demandé 97 itérations par exemple, dont 20 modèles que nous avons produits. Ce serait totalement impossible si on était en injection car ça coûterait trop cher… C’est un peu le revers de la médaille : toutes ces possibilités perdent un peu le client. Après, on a un développement par le crédit impôt recherche qui est très important chez nous et qui compense ce temps que l’on passe en R&D.

© Benjamin Lachenal

La démocratisation de l’impression 3D constitue-t- elle pour vous une menace ?

Au contraire ! Ce n’est pas un problème que les gens aient une petite imprimante 3D chez eux ou dans leur entreprise car ils vont se rendre compte du travail et du savoir-faire que cela demande. Car l’impression 3D ce n’est pas simple ! On est liés aux mêmes difficultés de production qu’un outil standard. En gros, ce sont les cinq M de l’industrie 1 auxquels on ajoute des contraintes propres : dans notre activité, le bobinage du fil peut être mal fait, le fil ne pas être du bon diamètre dans la continuité, s’il est mal stocké il peut être endommagé… On a vraiment une sensibilité sur notre matière ! De leur côté, les machines qui paraissent simples quand on les regarde comme ça, induisent en fait plein de petites maintenances. C’est une manière de produire qui est différente. D’ailleurs, si dans l’industrie on accepte généralement un taux de rebut entre 5 et 7 %, nous sommes plutôt entre 10 et 20 % en fonction des matériaux, même si généralement les problèmes arrivent au début de l’impression. Notre objectif est d’arriver aux 5 à 7 %. Sur certaines technologies et matériaux on y arrive, on est même en-deçà, mais comme on a tout le temps de nouveaux matériaux qui arrivent sur le marché, les taux de rebut évoluent beaucoup.

Que faites-vous pour pallier l’impact environnemental de votre activité ?

Quand on a créé la société, on savait qu’on allait faire du plastique. Et par ailleurs, moi je fais de la chasse sous-marine, Franck (Balin, associé cofondateur de Third, NDLR) fait du surf et à ce moment-là on parlait beaucoup du 7e continent 2… Après, déjà la 3D c’est une manière plus écologique de produire, dans le sens où l’on consomme beaucoup moins de plastique grâce à la fabrication additive où, à quelques exceptions près, on ne produit que la matière dont on a besoin. Ensuite, tous nos dépôts de fil sont recyclés en interne : on a un broyeur et on les rembobine en fil pour des projets personnels. Sur l’année, on n’est pas loin des deux tonnes recyclées, soit 10 % des matériaux consommés, sachant que le but, c’est de ne pas en créer évidemment. On a aussi créé une business unit qui s’appelle Koru dont Franck est le président. On est en train de la développer en travaillant sur différents sujets de recyclage. Par exemple, sur la récupération des déchets avant qu’ils aillent en mer. On s’intéresse aussi à la pyrolysation du plastique qui permet de fondre le plastique et de recréer du pétrole. On a envie d’amener des solutions aujourd’hui développées un peu partout dans le monde à se rejoindre pour créer quelque chose de fonctionnel et intéressant. On essaie enfin d’avoir un impact dans le choix de nos matériaux. Par exemple sur les gros projets qui en nécessitent beaucoup, on cherche à avoir du plastique chargé en fibres de bois. D’autant que cela permet à la fabrication additive de mieux se passer car tout matériau chargé se déforme moins.

Quels sont vos enjeux aujourd’hui ? Êtes-vous impactés par la guerre en Ukraine ?

Elle n’a pas d’impact aujourd’hui pour nous, en production du moins. Après, on subit la hausse des prix des transporteurs, des cartons, comme tout le monde.

On a fait deux années avec beaucoup de R&D. On y a consacré 500 000 € sur les deux premiers exercices. C’est beaucoup pour une société comme la nôtre. On va continuer à en faire de toute façon, mais le but c’est de trouver l’équilibre économique cette année. On a des perspectives qui sont très bonnes grâce à la reprise de nos clients et donc on espère faire entre 1,5 et 2 M€ de chiffre d’affaires sur cet exercice. C’est une étape importante pour nous pour pouvoir imaginer de nouvelles choses. Car des projets, on en a toujours plein qui arrivent. On en a d’ailleurs un extrêmement novateur en ce moment… On aime dire que l’on n’est pas une start-up, mais une « PME-up » : dans le fonctionnement on est une entreprise avec un modèle économique standard qui veut évoluer et grandir. En revanche, je veux garder de la convivialité dans la société, de la souplesse aussi. PME ce n’est pas un gros mot, au contraire ! Chaque start-up doit tendre à en devenir une. Et puis, pour avoir travaillé dans une start-up il y a 15 ans, c’est quand même particulier ! Ce n’est pas l’image cool qui lui est associée, c’est beaucoup de travail et de la flexibilité à tous les étages : tu peux arriver à 10h et finir à 23h ce n’est pas un problème. En revanche, si tu arrives à 10h et que tu repars à 14h, c’en est plus un, même en start-up… Il faut faire attention au nuage de paillettes envoyé avec le mot. Nous avons eu une grande discussion dans l’entreprise pour savoir qui on était et le mot « PME-up » vient d’ailleurs d’un atelier que l’on a fait tous ensemble.

L’un de nos autres enjeux, c’est aussi de rassurer nos clients sur le fait que nous sommes nous-mêmes des industriels. D’où le travail mené l’année dernière sur la démarche Iso 9001, une étape essentielle pour la société. Sans cela, on ne pourrait pas travailler avec des grands comptes ou alors il faudrait passer en sous-traitance d’un autre acteur. Mais on a envie de se développer. L’Iso 9001 c’est donc un premier jalon pour nous.

Enfin, notre travail c’est aussi de faire l’évangélisation de la 3D. Beaucoup ne savent pas encore que l’on peut produire en quantité tout en étant économiquement intéressant, par exemple. Sur les matières aussi, ils ignorent tout ce qui existe et on ne peut pas le leur reprocher car nous-mêmes avons du mal à suivre les évolutions parfois ! Sur la taille enfin, tout le monde pense que l’impression 3D concerne des petites pièces, alors que l’on peut faire aujourd’hui de grandes pièces…

- La méthode 5M est une méthode d’analyse pour identifier les causes possibles d’un problème : matière, milieu, méthode, matériel, main-d’œuvre.

- Les déchets, majoritairement plastiques, s’accumulent dans les océans, au point de former ce que l’on appelle un septième continent au large du Pacifique, entre Hawaï et la Californie, s’étendant sur plus d’1,6 millions de km2, soit trois fois la taille de la France, selon les experts.