Pouvez-vous me présenter votre formation et votre parcours professionnel avant Manitou ?

Je suis diplômé de l’École supérieure des sciences économiques et commerciales de Cergy (Essec) ainsi que de Centrale Lyon. Avant mon arrivée chez Manitou Group, j’ai été durant dix ans directeur général d’un groupe de location de véhicules industriels, Fraikin. Auparavant, je dirigeais les activités françaises d’un groupe américain, Johnson Controls[1].

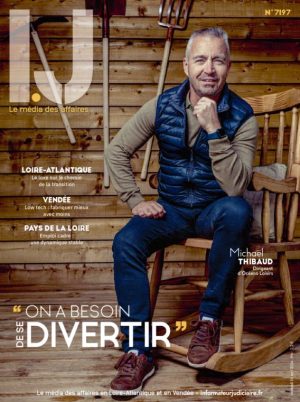

Qu’est-ce qui vous a poussé à rejoindre cette entreprise familiale?

J’ai rencontré il y a un peu plus de dix ans les actionnaires du groupe à la demande d’un cabinet de recrutement car ils cherchaient un directeur général. Quand ils m’ont présenté le projet, l’entreprise, l’histoire familiale et leurs ambitions pour Manitou, il y a eu une très bonne symbiose. J’ai trouvé un attachement familial, une pérennité et une ambition à long terme qui m’ont très fortement attiré, d’autant plus que pendant les 20 années précédentes, j’avais dirigé des entreprises appartenant à des fonds d’investissement. J’ai également été séduit par le volet international du groupe.

Pouvez-vous en retracer brièvement l’histoire ?

La société “Braud Mécanique Générale” a été créée en 1944 par Andrée Braud, veuve de Marcel Braud, tué à la fin de la guerre à Ancenis. L’entreprise fabrique alors des bétonnières et des grues pour la reconstruction de la France.

Leur fils, Marcel Braud, entre dans l’entreprise avant de s’associer à Henri Faucheux pour fonder en 1953 la société “Braud & Faucheux”, qui compte alors une douzaine de salariés. En 1958, Marcel Braud imagine le principe d’un engin original : il inverse le schéma d’un tracteur agricole, lui ajoute un mât de levage et une direction hydraulique. Le premier chariot élévateur à mât tout-terrain est né.

Cette invention révolutionnaire est d’abord vendue en France, avant d’être exportée un peu partout dans le monde. La première filiale est créée au Royaume-Uni en 1972. Le groupe s’étend ensuite grâce à une évolution de la gamme. Il commence à produire des chariots télescopiques en 1981. Plus de 40 ans après, c’est encore le produit phare du groupe. Dans les années 1990, le groupe démarre la production de nacelles élévatrices de personnes… Le succès est une nouvelle fois au rendez-vous ! C’est ainsi que Manitou est devenu au fil des années un groupe international.

C’est à Ancenis (Loire-Atlantique) qu’est installé le siège social de Manitou Group. ©Brunet-Monié

Où en est Manitou Group aujourd’hui ?

Il emploie 5 300 personnes dans le monde (hors intérimaires), dont un peu plus de la moitié en France, et réalise 80 % de son chiffre d’affaires à l’étranger, grâce à 34 filiales internationales.

Nous avons aujourd’hui dix sites de production dans le monde, dont la moitié dans l’Ouest de l’Hexagone. Les deux tiers de nos machines sortent ainsi de nos usines françaises, qui sont spécialisées par ligne de produits. À Ancenis par exemple, on fabrique des chariots télescopiques de moyenne et grande hauteurs.

« Rendre la vie sûre et facile. Comment ? En améliorant les conditions de performance, de travail et de sécurité de nos clients, partout dans le monde. »

Quels sont les différents domaines d’activité du groupe ?

Le groupe conçoit, fabrique et distribue des machines et solutions pour la manutention, l’élévation de personnes et le terrassement. Nous adressons les marchés de la construction d’abord, mais aussi ceux de l’agriculture et l’industrie. Au total, notre catalogue propose près de 450 modèles de machines, de plusieurs tailles et avec différentes capacités de levage.

Cette très grande diversité s’explique par le fait que nos chariots peuvent être équipés de nombreux accessoires pour répondre à l’ensemble des besoins que rencontrent nos clients : godets, pinces, fourches, grappins… C’est ce qui fait de Manitou Group le couteau suisse de l’élévation tout terrain. Nous sommes d’ailleurs capables de proposer des machines sur-mesure à nos clients via notre département “solutions spéciales”. Ce dernier développe des machines destinées à des activités de niche, capables par exemple de travailler dans des températures extrêmes ou des environnements très poussiéreux…

Quelle est la vision du groupe et ses valeurs ?

Notre vision, c’est rendre la vie sûre et facile. Comment ? En améliorant les conditions de performance, de travail et de sécurité de nos clients partout dans le monde. Le tout en protégeant l’homme et son environnement. Nos valeurs sont la passion, l’engagement et la fiabilité.

La soudure, une des spécialités du groupe. ©Bruno-Monié

Comment s’articule votre modèle économique ?

Nous réalisons 75 % du chiffre d’affaires du groupe grâce à notre réseau de 900 concessionnaires indépendants qui distribue nos machines dans près de 140 pays. Chaque distributeur va ainsi vendre une des deux marques que le groupe fabrique (Manitou et Gehl, NDLR) et tout ou partie de la gamme auprès des acteurs économiques de son territoire.

Pour les 25 % restants, nous avons des équipes dans le monde entier qui adressent directement des grands comptes : des industriels qui peuvent avoir des besoins spécifiques, des entreprises de construction, ainsi que des loueurs de matériel comme Loxam ou Kiloutou.

« Un Test Center qui permet de pousser nos machines dans leurs retranchements pour d’identifier leurs moindres failles et les compenser immédiatement. »

Comment vous démarquez-vous de vos concurrents ?

Par le service et la proximité avec nos clients. Nos huit centres logistiques répartis dans le monde garantissent à nos clients une disponibilité extrêmement rapide de nos pièces de rechange puisqu’ils assurent un service “overnight“. Si vous commandez une pièce avant 17h où que vous soyez, vous l’avez le lendemain à 8h, ce qui nous offre une très grande réactivité pour répondre aux problématiques de nos clients.

Ce qui nous différencie également, c’est le travail que l’on effectue sur le coût total de possession de nos machines. Ces dernières ont la particularité d’avoir des durées de vie très élevées, notamment grâce au R&D Test Center inauguré à Ancenis il y a cinq ans. Il nous permet de pousser nos machines dans leurs retranchements pour identifier leurs moindres failles et les compenser immédiatement. C’est pour cette raison que nous sommes l’anti-obsolescence programmée.

Et toujours dans cette optique que nos machines coûtent le moins cher possible à l’exploitation, nous travaillons également à réduire leur consommation et nous espaçons leurs vidanges pour limiter les opérations de maintenance.

Vous démarquez-vous aussi par les technologies embarquées dans vos machines ?

Effectivement, on investit énormément dans la R&D pour apporter des technologies nouvelles et des améliorations permanentes à nos utilisateurs. Par exemple, pour limiter les risques d’accident lors de la descente de nos chariots agricoles, nous avons créé un décroché dans le plancher de la cabine qui permet à la fois d’en monter et d’en descendre de face comme de dos, limitant ainsi les risques de chute. Cela rend la machine beaucoup plus pratique à utiliser au quotidien.

Nous avons enfin la chance de nous appuyer sur une équipe de design industriel qui accorde une grande importance à l’écoconception. Cela permet à nos machines d’avoir à la fois une très bonne ergonomie, un impact carbone limité, mais également un look à part.

Quel bilan dressez-vous de l’activité du groupe en 2023 ?

Nous allons terminer l’année à un peu plus de 2,8 Mds€ de chiffre d’affaires (2,4 Mds€ de CA en 2022, NDLR), dont 400 M€ tirés de nos services et 2,4 Mds€ de nos machines. C’est un record et c’est le résultat de marchés qui ont été extrêmement dynamiques sur les six premiers mois de l’année, mais aussi du succès rencontré par le lancement de nos nouveaux produits, notamment les chariots télescopiques 100 % électriques.

La troisième raison, c’est une nette amélioration de notre supply chain et de toute notre fluidité industrielle grâce au travail de nos équipes. Depuis trois ans, nous subissions des difficultés d’approvisionnement avec certains fournisseurs, qui ont très fortement pénalisé nos besoins de montée en cadence. Pendant toute cette période, notre carnet de commandes a en effet explosé, avec des délais de livraison parfois supérieurs à un an pour certaines machines. Les équipes ont beaucoup travaillé le sourcing pour améliorer cette chaîne d’approvisionnement amont. C’est ainsi que nous avons petit à petit réussi à augmenter nos cadences, ce qui a évidemment participé à notre croissance annuelle.

Dans quel état se trouve votre carnet de commandes actuellement ?

Il reste encore élevé mais est en baisse. On revient progressivement à des niveaux plus normatifs, ce qui est bien plus sain. En effet, en produisant beaucoup cette année, on a pu livrer et répondre aux besoins des clients. Ça a mécaniquement réduit notre carnet de commandes. Certaines lignes de produits étant déjà réservées pour 2024, nous avons également choisi de ne pas prendre de commandes pour 2025. Tout cela concourt à une baisse du carnet de commandes, qui est de 2,7 Mds€ actuellement (3,7 Mds€ un an plus tôt, NDLR).

Près de 5 300 collaborateurs travaillant dans le monde pour Manitou Group. ©Brunet-Monié

Quels sont aujourd’hui les enjeux du groupe ?

Nous avons un enjeu de transition écologique et énergétique extrêmement fort puisque nous sommes en pleine bascule. Une part importante de notre empreinte carbone étant liée à l’utilisation de nos machines, nous sommes en train de renforcer notre offre de machines 100 % électriques. Dans cette optique, Manitou Group est devenu en janvier dernier actionnaire majoritaire de l’entreprise EasyLi à Poitiers (25 collaborateurs, NDLR), qui fabrique des batteries lithium-ion.

Il y a un an, nous avons également présenté un premier chariot télescopique 100 % hydrogène, une première mondiale. Il s’agit d’un prototype qui tourne aujourd’hui avec un écosystème complet puisque nous avons une station de recharge sur site, approvisionnée en hydrogène vert par Lhyfe. Aujourd’hui, c’est à l’état de prototype et c’est une solution qui n’est pas encore commercialisée.

Qu’en est-il de la digitalisation ?

C’est également un enjeu fort pour le groupe. Nous sommes dans un monde où l’ensemble des transactions avec nos fournisseurs, nos clients et nos machines sont en pleine digitalisation. Depuis quatre ans, toutes nos machines sont également connectées. Ainsi, quand vous en achetez une, vous avez désormais accès à son jumeau numérique2 et à de nombreuses informations car on récupère de la data toutes les minutes sur chacune de nos machines partout dans le monde.

Depuis un an, cette digitalisation passe également par la présence systématique d’un QR code sur la porte de chacune de nos machines. Si vous le flashez, il vous permet d’accéder à la documentation standard de votre machine dans votre langue préférée. Et vous donne accès à plusieurs vidéos qui permettent une meilleure prise en main de la machine, savoir comment la démarrer ou l’utiliser en toute sécurité…

Le groupe vient de prendre une participation de 75 % dans les sociétés italiennes Come et Metal Work, des fournisseurs historiques. Quels sont les objectifs de cette opération ?

En Italie, nous avions la particularité de travailler avec Come et Metalwork depuis 25 ans et de n’avoir aucune capacité de mécano-soudure sur place. Donc, plutôt que de faire comme à Candé avec la création d’une nouvelle usine, nous avons fait le choix de prendre une participation majoritaire dans ces deux entreprises dont la maîtrise technique est la pointe de ce que l’on connaît. Un moyen de nous rendre un peu plus maître de notre destin sur ce sujet.

Comment se présente l’année 2024 et quelles sont vos ambitions de développement à l’international ?

Certains marchés sont en ralentissement comme celui de la construction en Europe de l’Ouest. Heureusement, d’autres sont plus stables : l’industrie, l’agriculture… L’année 2024 sera également marquée par des lancements de produits qui vont prendre le relais en termes de croissance. Néanmoins, il faudra rester très attentif, résilient et agile… Avec des adaptations de nos lignes production à la hausse comme à la baisse à prévoir durant l’année.

Le marché américain est celui où nous avions le plus de croissance en 2023 et ça devrait rester le cas en 2024. Grâce à l’ouverture de notre usine de nacelles à Candé il y a un an et demi, nous avons des capacités de production supplémentaires qui permettront en 2024 d’encore mieux adresser ce marché, en fort développement sur place. D’autre part, nous venons d’inaugurer l’extension d’un de nos sites de production aux États-Unis, à Madison dans le Dakota du Sud, avec une usine de 7 500 m2 qui fabrique des chargeuses compactes3. De quoi servir le marché américain, très friand de ces machines.

Nous avons enfin de fortes ambitions de croissance en Inde, où nous nous sommes implantés depuis six ans. Nous sommes en train d’y étendre notre gamme de produits, avec un potentiel de croissance extrêmement important, y compris en Asie. C’est d’ailleurs un levier de croissance sur lequel nous misons beaucoup à moyen terme.

Une ligne de production de nacelles. ©Manitou Group

Quels sont les prochains projets d’investissements du groupe ?

Ici à Ancenis, il y a encore beaucoup de travaux prévus puisqu’un tout nouveau bâtiment d’assemblage pour les flèches de nacelles va être créé en 2024, tout comme la création d’un nouvel atelier peinture. À Candé, nous allons lancer la création d’un troisième site qui va faire de la mécano-soudure. Ces projets seront financés grâce à une enveloppe de 80 M€ allouée dans le cadre du dernier plan stratégique du groupe, New Horizon 2025, pour améliorer nos sites de production français.

D’autre part, aux États-Unis, nous sommes également en plein travaux pour doubler la taille de notre second site de production à Yankton, dont l’inauguration est prévue à l’été 2024. Des investissements indispensables pour permettre au groupe de se donner la capacité de voir sur le long terme.

Comment dirige-t-on un groupe de plus de 5 000 collaborateurs au quotidien ?

C’est un savant mélange : il faut non seulement apprendre à faire confiance, savoir s’entourer des personnes compétentes, mais aussi avoir de l’écoute pour responsabiliser ses équipes, et surtout leur donner de l’empowerment4.

Comment perdure aujourd’hui l’ancrage familial du groupe ?

Il perdure de manière extrêmement solide au sein du conseil d’administration, qui est présidé par Jacqueline Himsworth (la fille d’Andrée Braud, NDLR). Cette dernière et son frère Marcel Braud détiennent encore les deux tiers du capital du groupe, le reste étant coté à la bourse de Paris. Six membres du Conseil d’administration sur douze sont également issus de la famille fondatrice du groupe. Il y a donc encore aujourd’hui chez Manitou Group ce fort ancrage familial, territorial et local, qui nécessite transparence, partage et confiance dans la gouvernance au quotidien pour assurer un bon équilibre de fonctionnement avec les actionnaires familiaux.

« L’intelligence artificielle et la data vont sans doute petit à petit faire bouger les lignes de l’utilisation traditionnelle du chariot. »

Automatisation de certaines fonctions, machines autonomes, recours à l’intelligence artificielle… Quelles caractéristiques aura selon vous le chariot élévateur du futur ?

Au sein de notre service R&D (plus de 400 personnes, NDLR), tout le monde travaille au quotidien sur le chariot du futur. Au-delà des transitions, les évolutions à venir vont, à notre sens, tourner autour de l’automatisation d’un certain nombre de fonctions pour faciliter la vie des utilisateurs. Cela passera notamment par l’utilisation de l’intelligence artificielle, car nous disposons d’énormément de datas depuis que nos machines sont connectées. Mais ce ne sera qu’un premier pas ! En effet, il reste aussi tout à créer en termes de maintenance prédictive, de réduction des coûts et d’optimisation de la sécurité.

L’intelligence artificielle et la data sont des éléments qui vont sans doute petit à petit faire bouger les lignes de l’utilisation traditionnelle du chariot. Et comme toujours, quand on prédit l’avenir à long terme, il y a de fortes chances pour que ce soit tout à fait autre chose. Ce qui est essentiel, c’est la vision que l’on a, notre capacité à savoir pivoter, innover et rester agile. Après, charge à nous de savoir répondre à nos besoins clients pour continuer à faire toujours mieux !

[1] Johnson Controls est une société américaine multi-industrielle qui fabrique, installe et maintient diverses technologies et solutions de pointe pour le bâtiment.

2 Un jumeau numérique est un modèle numérique qui reconstitue fidèlement un objet ou une machine. L’objet étudié est équipé de divers capteurs qui produisent des données sur différents aspects : performances, production d’énergie, température… Ces données sont ensuite transmises à un système de traitement et appliquées à la copie numérique. Le modèle virtuel peut ensuite être utilisé pour effectuer des simulations, étudier des problèmes et générer des améliorations, qui peuvent ensuite être appliquées à l’objet original.

3 Ces chargeuses montées sur chenilles ou sur pneus sont dédiées au domaine de la construction et/ou de l’agriculture. Elles permettent le transport de bouts de bois, de tubes, le chargement de graviers, sable, terre, céréales, compléments minéraux, fumier…

4 L’empowerment désigne la capacité d’une personne, d’un groupe ou d’une entité à prendre le contrôle sur des évènements extérieurs qui le ou la touche. Autrement dit, c’est sa faculté à prendre le pouvoir sur des situations subies.